BORCO HÖHNS

3D-Druck im Spezialfahrzeugbau: Teile in Produktionsqualität ab Losgröße 1

Industriestraße 1-3

27356 Rotenburg

3D-Druck im Spezialfahrzeugbau:

Teile in Produktionsqualität ab Losgröße 1

Innovationsführer BORCO HÖHNS verstärkt seine additive Fertigung durch Figure 4 Technologie von 3D Systems.

BORCO HÖHNS stellt seit 1954 Verkaufs- sowie Spezialfahrzeuge für Banken, Feuerwehr und Promotion her. Mit mehr als 500 zugelassenen Fahrzeugen pro Jahr ist das Unternehmen aus dem niedersächsischen Rotenburg (Wümme) Markt- und Innovationsführer in der Branche. Jedes Fahrzeug kann für den Kunden nach seinen Wünschen angepasst werden.

Herausforderung

- Herstellung von Bauteilen in Sichtqualität

- Vereinfachung, Verbesserung und Standardisierung des Produktionsprozesses

- Schnelle Reaktionszeiten trotz Einzelfertigung

Lösung

- Einsatz eines intuitiven „Plug & Play 3D-Druckers“, der sich innerhalb von zwei Jahren amortisiert

- Prozessoptimierung und Kostenersparnisse in der Fertigung

- Konsolidierung von Baugruppen zu einem einzelnen, optisch ansprechenden Bauteil

Unikate am laufenden Band

Die Umsetzung von Kundenwünschen hat bei BORCO HÖHNS einen hohen Stellenwert: „Wir bauen 60 % unserer Fahrzeuge absolut individuell, so wie der Kunde sie haben will. Die anderen 40 % sind hochwertige Standardfahrzeuge, aber auch da kann sich jeder Kunde selbst verwirklichen. Das ist es, was uns einmalig macht“, erklärt Klaus Meyer, technischer Leiter bei BORCO HÖHNS. Damit ist fast jedes gebaute Fahrzeug bei Auslieferung ein Unikat.

Innovation in allen Bereichen

Zusätzlich zu einer engen Kundenbindung wird eine stetige Verbesserung der Prozesse in der Produktion angestrebt und die Entwicklung neuer Ideen und Produkte im Team gefördert. Im Jahr 2020 wurde hier erstmals ein Fahrzeug gebaut, das in puncto Nachhaltigkeit neue Maßstäbe setzt: Der gesamte Aufbau besteht aus Flachsfasern, die Schäume im Inneren der Platten sind aus recycelten PET-Flaschen. Die Idee für die Materialien stammt aus dem Bootsbau.

Innovationsbereitschaft ist bei BORCO HÖHNS selbstverständlich und zahlt sich für den Fahrzeugbauer sichtbar aus: Wegen seiner Digitalisierungsstrategie wurde das Unternehmen 2021 vom Magazin „stern“ als „Unternehmen mit Zukunft“ ausgezeichnet.

Effizientere Produktion dank additiver Fertigung

Aus dem Innovationsgedanken heraus entstand auch die Idee, die additive Fertigung als zusätzliche Möglichkeit in der Produktion zu nutzen. Zusammen mit den Produktionsmitarbeitern wurden Teile identifiziert, deren Herstellungsaufwand besonders groß war. Insbesondere bei kleinen Bauteilen und komplexen Baugruppen zeigte sich, dass die additive Fertigung einen enormen wirtschaftlichen Vorteil mit sich bringt.

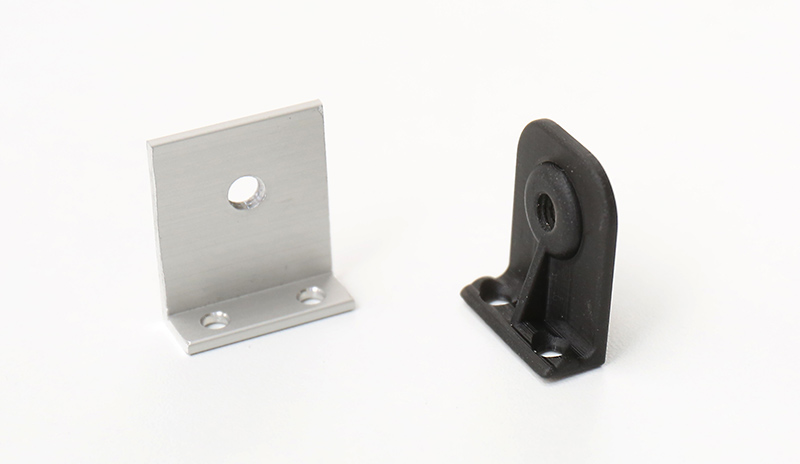

„Bei uns bestand das Problem, dass wir Teile hatten, die aus mehreren Komponenten bestanden. Diese mussten aufwendig montiert werden, das Ergebnis war jedoch häufig optisch nicht ansprechend. Jetzt fällt das fertige Teil aus dem 3D-Drucker und hat Sichtqualität. Das ist einer der größten Vorteile der additiven Fertigung“, so Max Barthels, Projektleiter bei BORCO HÖHNS.

Konsolidierte Teile vorher/nachher.

Derzeit werden 70 unterschiedliche Artikel im 3D-Druck hergestellt, pro Jahr werden so etwa 4.000 Teile produziert. Diese Zahl steigt stetig, da immer wieder neue Teile identifiziert werden, die auf das neue Fertigungsverfahren umgestellt werden können. Die Zahlen sprechen für sich: „Der 3D-Drucker wird sich in zwei Jahren gerechnet haben“, so Klaus Meyer.

3D-gedruckte Teile als Hilfsmittel in der Fertigung

Zusätzlich werden mit den 3D-Druckern Hilfsmittel für die Fertigung hergestellt, um Prozesse zu vereinfachen und die Qualität des fertigen Produkts zu steigern. Die Ideen hierfür kommen in den meisten Fällen von den Fertigungsmitarbeitern selbst. Ein Beispiel ist die Entwicklung einer Kartuschenspitze für den Klebstoffauftrag, die so konzipiert wurde, dass exakt die benötigte Menge Kleber aufgetragen wird. „Gerade in der Klebetechnik ist die Gefahr sehr groß, dass die Klebestelle versagt, falls nicht sauber gearbeitet wurde. Wir vereinfachen hier nicht nur einen Fertigungsschritt, wir schaffen Prozesssicherheit und wirken dem Versagen der Klebestelle entgegen“, erklärt Max Barthels. Auch Schablonen für die Fertigung werden mittlerweile mit dem 3D-Drucker hergestellt, sodass auch hier eine Standardisierung in der Produktion erreicht wurde.

Kartuschenspitze: Einsatz in der Produktion

Andere 3D-Drucker sind schnell an der Grenze

Mit dem Einsatz von zwei Filamentdruckern startete das Unternehmen, kam jedoch schnell an die Grenzen dieser Technik: Wegen des schichtweisen Aufbaus hatten die Teile nicht die benötigte innere Festigkeit, zusätzlich hatte die Oberfläche nicht die gewünschte Qualität. Außerdem waren die eingesetzten Materialien nicht UV-beständig, was jedoch beim Einsatz der gedruckten Teile im Freien notwendig ist. Dazu kam, dass Wartung und Bedienung der Filamentdrucker aufwendig und zeitintensiv sind.

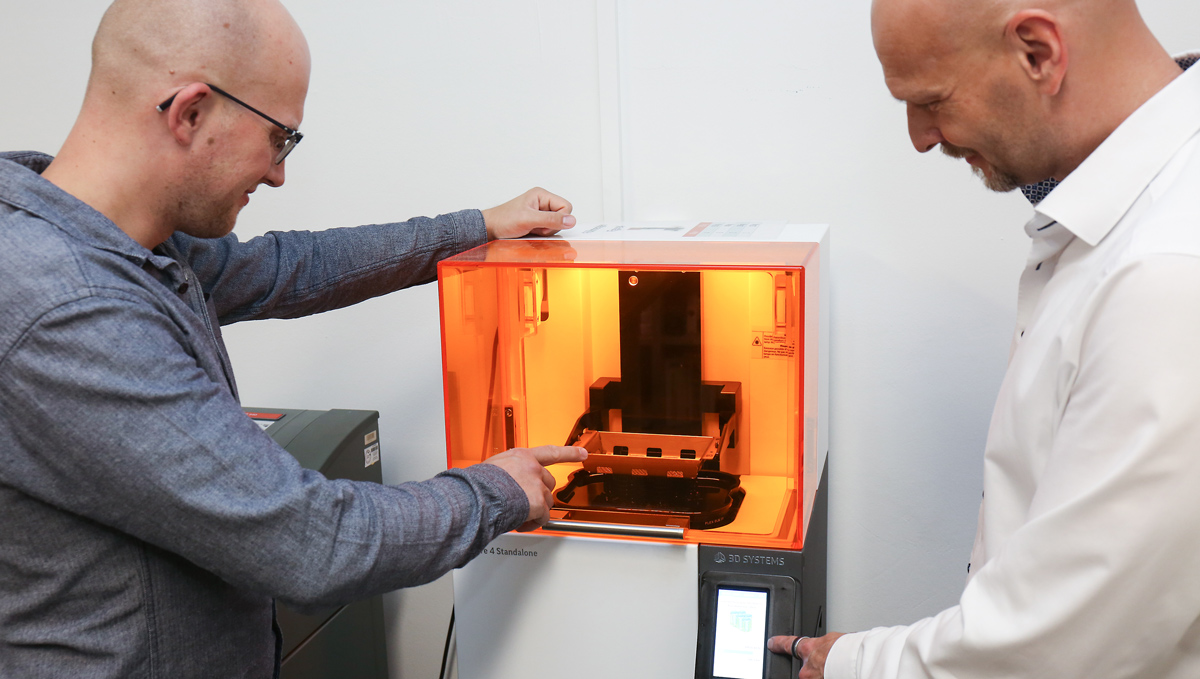

Vorteile mit der Figure 4 Technologie

Der neue 3D-Drucker Figure 4 überzeugte die Experten bei BORCO HÖHNS vor allem durch die spritzgussartige Qualität der Teile, die Vielfalt an Werkstoffen und die gute Bedienbarkeit. Die Teile sind sehr stabil und die Oberflächenqualität ist exzellent. Außerdem sind die verwendeten Materialien UV-beständig: „Viele der bei uns verwendeten Teile sind jeden Tag der Sonne ausgesetzt. Da sind diese Materialien beständiger als die bisher genutzten“, erklärt Max Barthels die Vorteile und ergänzt: „Zusätzlich ist der Figure 4 Standalone sehr wartungsarm. Bis auf den Tausch eines Luftfilters oder eine gelegentliche Reinigung ist an diesem Drucker nichts zu tun.“ Die intuitive, reproduzierbare Bedienung erleichtert den Mitarbeitern bei BORCO HÖHNS die Anwendung, sodass schnell gute Ergebnisse erzielt werden.

Drucker im Einsatz

Die enorme Geschwindigkeit des Figure 4 Standalone beim Druck ist ein weiterer Vorteil: Oft werden in der Fertigung Probleme erkannt, die in der Konstruktion nicht aufgefallen sind. Gerade wegen der Einzelfertigung kommt es häufig zu Änderungen, die sich im Nachhinein als problematisch herausstellen können. Sobald ein Problem in der Fertigung erkannt wird, kann ein zusätzlich benötigtes Teil spontan konstruiert werden. Mithilfe des Druckers steht es schon nach kürzester Zeit zur Verfügung, ohne dass ein zusätzlicher Mitarbeiter mit seiner Herstellung beauftragt werden muss.

Dies alles führte dazu, dass die Mitarbeiter von BORCO HÖHNS den Figure 4 gut angenommen haben und ihn jetzt oft und gern einsetzen. „Beim Figure 4 Standalone ist die Qualität reproduzierbar und sicher. Die Bedienung ist sehr intuitiv, die Software unterstützt den Anwender optimal“, zieht Max Barthels ein Resümee.

Fazit.

„Solidline hat uns geholfen, den idealen 3D-Drucker für unsere Anforderungen zu finden. Wir sind sehr zufrieden mit der kompetenten Beratung, der schnellen Implementierung und dem Support. Der Kontakt zu den Mitarbeitern bei Solidline ist sehr gut, man bekommt bei Fragen immer schnell eine Antwort. Der Figure 4 Standalone ist ein gut durchdachtes Produkt. Seit der Aufstellung läuft er täglich, er ist heute fester Bestandteil unserer Fertigung und Konstruktion und bei uns längst nicht mehr wegzudenken.“

Erfahren Sie mehr über die von Borco Höhns eingesetzten Lösungen:

Mehr zu 3D-Druck finden Sie hier.