NETZSCH-Gerätebau GmbH

Hightech und Customizing mit Tradition.

Wittelsbacherstraße 42

95100 Selb/Bayern

Deutschland

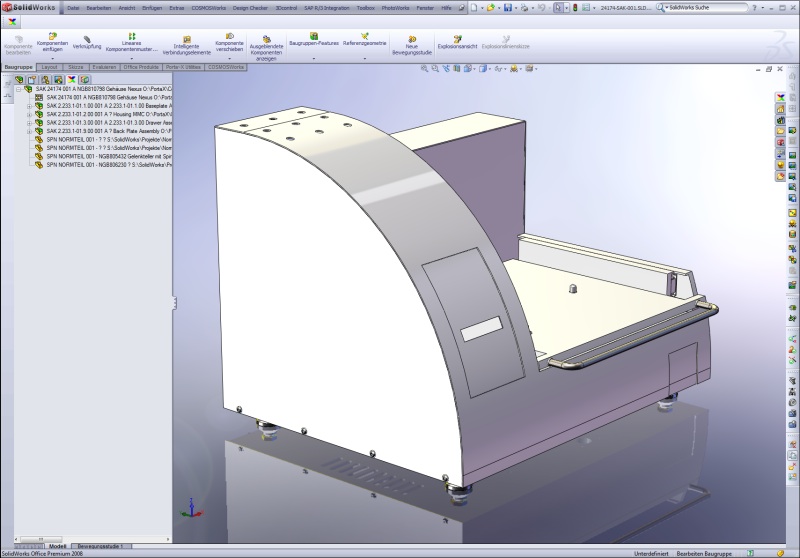

Bei Netzsch Gerätebau setzt man das CAD-ERP-Integrations-Tool Porta~X ein, um direkt aus SOLIDWORKS heraus die Stammdaten in SAP PLM pflegen zu können. Obwohl die neue Lösung erst seit einem guten Vierteljahr genutzt wird, hat sich für den fränkischen Spezialisten für thermische Analyse die Investition in Form eines schnelleren und störungsfreien Workflows bereits bezahlt gemacht.

Alexander Frenzl ist komplett überzeugt: „Die CAD-Umgebung ist genau der richtige Ort, um bereits während der Entwicklungsphase umfangreiche Stammdaten zu erzeugen.” Seit etwa drei Jahren leitet der staatlich geprüfte Maschinenbautechniker den Bereich Mechanical Engineering der im oberfränkischen Selb beheimateten Netzsch Gerätebau GmbH.

In dieser Position war Frenzl bei Netzsch auch maßgeblich an der Implementierung des SAP PLM-Moduls und des CAD-ERP-IntegrationsTools Porta~X beteiligt. Diese von HCV Data im hessischen Walluf entwickelte Lösung ist bei Netzsch vor einem guten Vierteljahr ‘live gegangen‘ und funktioniere hervorragend, wie Alexander Frenzl nicht ohne Stolz betont. Porta~X integriert CAD-Systeme zahlreicher Hersteller. Bei Netzsch ist dies SOLIDWORKS, unter einer Benutzeroberfläche in das Produktdaten-Management-Modul SAP PLM.

Zur Entscheidung, zur CAD-SAP-Kopplung Porta~X als Lösung einzusetzen, trug neben dem Funktionsumfang die gute Integration in die Oberfläche von SOLIDWORKS bei. „Porta~X ist sehr auf die Belange in der Konstruktion ausgerichtet, was uns sofort gut gefallen hat“, so Alexander Frenzl. Hinzu kam, dass man bei Netzsch mit dem Software- und Beratungshaus Solidline AG, der Muttergesellschaft von HCV Data, bereits gute Erfahrungen bei der Einführung von SOLIDWORKS gemacht hatte und mit dem Support sehr zufrieden war.

Hightech mit Tradition.

Netzsch, das ist über 130 Jahre Firmengeschichte, davon viele Jahrzehnte als Sondermaschinenhersteller eng verzahnt mit der in Selb dominierenden Porzellanindustrie. Daraus entstand auch der heutige Geschäftsbereich Analysieren und Prüfen, vis-a-vis vom Stammwerk des berühmten Porzellanherstellers Rosenthal.

Die Netzsch-Geschäftsbereiche Mahlen und Dispergieren sowie die Netzsch Hauptverwaltung befinden sich ebenfalls ins Selb. Der Geschäftsbereich Pumpen ist in Waldkraiburg ansässig. Beschäftigt werden aktuell weltweit 2.200 Mitarbeiter in 127 Vertriebs- und Produktionszentren in 23 Ländern und drei Kontinenten.

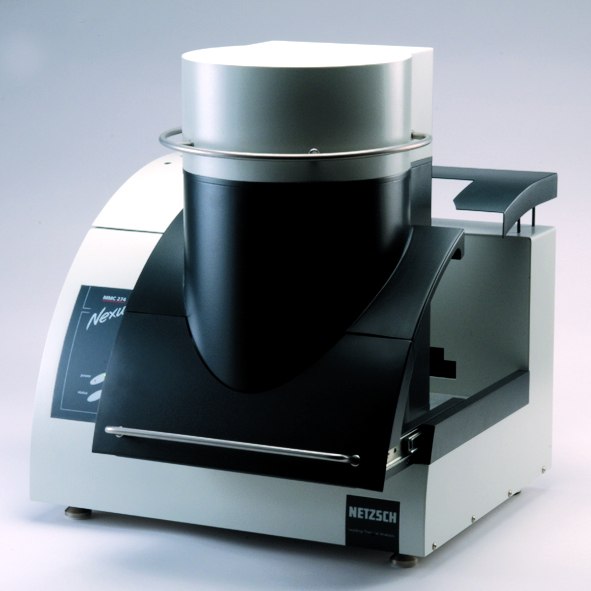

Die ‘Intelligenz‘ der schon mal 80.000 Euro und mehr teuren Messgeräte zur thermischen Materialanalyse, die bei Netzsch entwickelt und gefertigt werden, ist vor allem in der Elektronik und Software abgelegt. Aber auch die empfindliche Sensorik sowie das perfekte Zusammenspiel der hochpräzisen mechanischen Komponenten tragen Entscheidendes zu einem hochgenauen reproduzierbaren Analyseergebnis bei.

Das neue Kalorimeter MMC 274 Nexus, dass über verschiedene Messmodule verfügt, entstand bereits mit dem neuen CAD-PLM-Workflow

Varianten mit vielen Gleichteilen.

Alle mechanischen Teile und Komponenten wie die gegossenen Grundplatten und Halterungen, Fräs- und Drehteile für die Systeme zur Bewegung und Aufnahme der Proben, Baugruppen für den Ofen oder die Blech- und Kunststoff-Spritzgussteile für das Gehäuse werden bei Netzsch in 3D mit SOLIDWORKS konstruiert. Dabei geht es auch darum, das immer breiter werdende Produktspektrum und die vielen kundenspezifischen Ausprägungen der Highend-Messtechnik mit möglichst vielen Gleichteilen abdecken zu können.

Hinzu kommen ein kurzes Time-to-Market sowie eine schnelle Umsetzung von Sonderlösungen.

„Das bedeutet, in einem möglichst frühen Entwicklungsstadium die Produktionslogistik mit präzisen Informationen über die benötigten Rohmaterialien, Zukaufteile und zu fertigenden Teile zu versorgen“,

erklärt Alexander Frenzl die Entscheidung, mit Porta~X die CADSysteme in die Geschäftsprozesse des Enterprise Ressource Planning (ERP) einzubinden. Netzsch setzt beim Thema ERP auf SAP, dessen diverse Module in der administrativen Ebene ebenso installiert sind wie seit etwa zwei Jahren im Produktionsbereich (SAP PP) und seit kurzem auch im Konstruktions-Umfeld (SAP PLM).

Nach der Entwicklung und der Prototypenphase beginnt die Serienplanung. „Früher hat sich in diesem Stadium der Konstrukteur zusammen mit der technischen Zeichnerin an das SAP-System gesetzt und tage-, ja manchmal sogar wochenlang, Materialstämme sowie Stücklisten angelegt und Zeichnungen frei gegeben.” Vorherige Gespräche mit der Produktionsplanung, zum Beispiel, was gefertigt, was zugekauft und welches Rohmaterial beschafft werden muss, basierten hauptsächlich auf Zeichnungen und provisorischen Stücklisten.

Stückliste entsteht während der Entwicklung.

Mit Porta~X entstehen Materialstamm und Stückliste nun während der Entwicklung. „Jetzt ist es so: Wenn die Rohteile gepflegt sind und die Zeichnung fertig ist, wird direkt aus SOLIDWORKS heraus über hinterlegte Vorlagen in SAP ein Materialstamm angelegt.” So wird sozusagen auf Knopfdruck der Materialstamm erzeugt und das Teil erhält auf Basis der SAP-Dokumentenklassifizierung eine eindeutige Zeichnungsnummer. Diese wird dann in die Teileinformation hineingeschrieben und auf der Zeichnung dargestellt. Jetzt ist das Teil auch als Artikelstamm in SAP PLM angelegt und es fehlt nur noch der Status: „Der Konstrukteur erteilt die Freigabe für das Teil, anschließend wird der Dokumentensatz freigegeben, das Teil auf den SAP-ContentServer geschoben und dort unveränderbar abgelegt.”

Auch bei der Ent wicklung des neuen thermomechanischen Analysegeräts TMA 402 F1/F3 Hyperion kam bereits Porta~X zum Einsatz.

Cleverer Umgang mit Rohteilinformationen.

Auch beim Umgang mit den Rohteilinformationen wurden mit der Einführung von Porta~X die Abläufe verbessert, indem SOLIDWORKS unmittelbar miteinbezogen wurde. „Im Vorfeld der Porta~X-Integration haben wir sämtliche Rohteilinformationen, die in SAP hinterlegt waren, in die Dateieigenschaften von leeren Teilen hineingeschrieben. Jedes Rohmaterial mit diesen Dateieigenschaften liegt bei uns auf dem Server als leeres SOLIDWORKS-Teil.

Wenn das Teil fertig konstruiert ist, zieht der Konstrukteur vom Server das mit den Rohteilinformationen versehene leere Teil in die Teiledatei rein, so dass eine Teil-in-Teil-Beziehung innerhalb von SOLIDWORKS entsteht. „So wird sozusagen automatisch eine Baumstruktur erzeugt, die wir später in der Stückliste benötigen.“ Eine Funktion von Porta~X, die mit dem Thema Stücklisten weniger zu tun hat, hat für Netzsch einen praktischen Nebeneffekt: Porta~X erzeugt bei der Freigabe ein PDF. „Da auch alle anderen Daten bei uns als PDF hinterlegt sind, benötigen wir im Gerätebau bei allen unseren CAD-Zeichnungen, die im Status Freigabe sind, keine speziellen CAD-Viewer mehr.“

Einfaches Customizing.

Neben den Grundfunktionen von Porta~X wurden in Selb einige Funktionen benötigt, die von HCV Data speziell für Netzsch entwickelt wurden. „Hierbei erwies sich die spezielle Software-Architektur von Porta~X als sehr hilfreich, die sowohl das notwendige Customizing als auch spezielle Entwicklungen erheblich vereinfacht“, sagt Alexander Frenzl.

Zum erforderlichen Customizing zählt zum Beispiel die Definition der Statusnetze für Dokumente und das Anpassen an die firmenspezifische SAP-Klassifikation. Die Anpassung von kundeneigenen Zeichnungsvorlagen, die mit Porta~X komplett durch Informationen aus dem SAP-Dokumentinfosatz, der Klassifikation oder dem Materialstammsatz gefüllt werden können, sind ebenfalls Bestandteil dieser Dienstleistung.

Alexander Frenzl, Leiter Bereich Mechanical Engineering Gerätebau: „Wenn ich eine Baugruppe fertig habe, drücke ich auf den Knopf und bin sicher, dass alle Teile auch auf der Stückliste stehen.”

Sonderlösung kein Problem.

Eine Funktion, die von HCV Data speziell für Netzsch entwickelt wurde, war beispielsweise die Möglichkeit, aus einem angelegten Materialstamm direkt aus SOLIDWORKS heraus die Rohteilstückliste für dieses Teil abzubilden.

„Wir erhalten so nicht nur eine dumme Stückliste, die wir noch mal nacharbeiten müssten, sondern wir haben die kompletten Bauteilinformationen inklusive Rohmaterialinformationen innerhalb des SOLIDWORKS-Modells gespeichert.”

Vorteil: Bei der Auflösung der Stückliste während der Produktionsplanung wird von SAP zum Beispiel sofort erkannt, welches Rohmaterial bestellt werden muss, welches Teil sich am Lager befindet und was gefertigt wird.

Obwohl mit dem neuen SOLIDWORKS-SAP-PLM-Workflow erst seit gut drei Monaten gearbeitet wird, sind die Konstrukteure bei Netzsch von der Lösung überzeugt . Dass die neue Arbeitsweise so gut angenommen wurde, hatte auch mit der sorgfältigen Projektplanung unter Federführung von Alexander Frenzl zu tun. Zum Gelingen dieses ambitionierten Projekts trug auch der zweitägige Workshop von HCV Data zur Erstellung eines ‘Fachkonzepts‘ bei. HCV Data nutzt dazu eine bewährte Vorlage, die Punkt für Punkt alle Details der Porta~XIntegration beschreibt.

Vorteile bereits nach wenigen Wochen spürbar.

Zwei neue Produkte, das neue Kalorimeter MMC 274 Nexus, dass über verschiedene Messmodule verfügt, sowie das neue thermomechanische Analysegerät TMA 402 F1/F3 Hyperion sind bereits in dem neuen Workflow entstanden. „Schon bei diesen beiden Projekten hat es sich gezeigt, dass sich die Investition gelohnt hat“, sagt Frenzl. „Wenn ich eine Baugruppe fertig habe, drücke ich auf den Knopf und bin sicher, dass alle Teile auch auf der Stückliste stehen.” Natürlich muss auch jetzt noch die eine oder andere Stückliste manuell nachgearbeitet werden, beispielsweise einen Tropfen Öl, ein Klebestreifen, also Teile, die nicht aus der Baugruppe ausgelesen werden können, da sie nicht konstruiert wurden.

Aber die Fehleranfälligkeit ist um ein vielfaches gesunken. Zwar sei der Aufwand für den Konstrukteur während der reinen Entwicklungstätigkeit etwas mehr geworden, räumt Alexander Frenzl ein. „Aber auch, wenn ich pro Teil fünf Minuten mehr pflegen muss, zahlt sich der Nutzen mit der CAD-SAP-Kopplung voll aus, besonders wenn man all die nachgelagerten Prozesse und das frühzeitig geschaffene Informationspotential mit beachtet.“

Das Unternehmen NETZSCH-Gerätebau GmbH.

NETZSCH-Gerätebau entwickelt und produziert Anlagen von höchster Präzision zur Materialcharakterisierung.

- Thermische Analyse

- Adiabatische Kalorimetrie

- Bestimmung thermophysikalischer Eigenschaften

Herausforderung

- In einem möglichst frühen Entwicklungsstadium die Produktionslogistik mit präzisen Informationen über benötigte Rohmaterialien, Zukaufteile und zu fertigende Teile versorgen

- Time-to-Market verkürzen

- Schnelle Umsetzung von Sonderlösungen

Ergebnisse

- Deutlich verringerte Fehleranfälligkeit

- Interne Abläufe verbessert mit Porta~X

- Fehleranfälligkeit um vielfaches gesunken

- CAD-SAP-Kopplung schafft Vorteile für nachgelagerte Prozesse und bietet frühzeitiges Informationspotential

Mehr Informationen rund um SOLIDWORKS CAD ›.

Mehr Informationen rund um SOLIDWORKS PDM ›.