Langmatz GmbH

Spritzgusssimulation ermöglicht signifikante Taktzeitverkürzung

Am Gschwend 10

82467 Garmisch-Partenkirchen

Deutschland

Taktzeiten reduzieren, Spritzgussqualität erhöhen – das ist die tägliche Arbeit im Werkzeug- und Formenbau; Spezialsoftware wie SOLIDWORKS Plastics bietet dabei mit seinen Analysefunktionen wertvolle Hilfestellung. Die Formenbauer des Spritzgussspezialisten Langmatz GmbH konnten mit diesem Tool signifikante Verbesserungen erzielen. Betreut wird die SOLIDWORKS Installation bei Langmatz von Solidline.

Spitzguss in beeindruckenden Dimensionen

Firmengründer Hans Langmatz war schon im Jahr 1963 so fasziniert von der damals neuen Kunststofftechnologie, dass er in Garmisch-Partenkirchen eine Firma gründete, die sich zu einem Spezialisten für Spritzgussteile mit bis zu acht Kilogramm Schussgewicht entwickelte. Heute beschäftigt die Langmatz GmbH 320 Mitarbeiter an zwei Standorten in Garmisch-Partenkirchen und in Oberau. Pro Woche gehen etwa 50 Tonnen Kunststoff durch die Spritzgussmaschinen bei Langmatz. 1.500 Formen sind im laufenden Betrieb. Zu den Kunden zählen Energieversorger, Telekom-Anbieter und Infrastrukturunternehmen, beispielsweise Stadtwerke. Diese kaufen – neben Straßenleuchten – die typischen ‘grauen Kästen‘, in denen Strom, Telekommunikationsinstallation oder auch Verkehrstechnik am Straßenrand untergebracht werden. Auch Signalanforderungsgeräte, also die Drucktaster, mit denen man Fußgängerampeln aktiviert, kommen aus Garmisch-Partenkirchen, auf Wunsch mit akustischer Führung für Blinde und Braille-Beschriftung. Langmatz bietet zudem Kabelschächte aus Kunststoff, die sich einfacher einbauen und abdichten lassen als aus Beton gefertigte. Die Schächte sind mit Sollbruchstellen für Kabeldurchführungen konstruiert, so dass nur dort Öffnungen entstehen, wo sie tatsächlich benötigt werden.Zur Philosophie des Unternehmens gehört die durchgängige Prozesskette im eigenen Haus, von der Konstruktion über Formenbau und Fertigung bis hin zur Montage. Der eigene Formenbau ist für Langmatz sehr wichtig, denn hier entscheiden sich die Qualität der Produkte und die Effizienz der Fertigung.

CAD-CAM nahtlos integriert

Vor dem Jahr 2000 arbeitete die Langmatz-Konstruktionsabteilung mit einem 2D-CAD-System, im Werkzeugbau wurde von Hand gezeichnet. In einer Evaluation setzte sich nach eingehenden Tests SOLIDWORKS durch, unter anderem aufgrund der kompetenten Demonstration der CAM-Fähigkeiten des Zusatzprogramms CAMWorks. Christian Rassbichler, Meister im Langmatz-Formenbau, erinnert sich: „Besonders gefallen hat mir die nahtlose Integration von CAMWorks in SOLIDWORKS. Es gibt keine Schnittstellen, über die ein Modell übertragen werden muss, sondern alles passiert in einer Umgebung. Damit fallen viele typische Fallstricke weg.“ Viele Jahre arbeitete man in Konstruktion und Formenbau mit SOLIDWORKS und CAMWorks und war sehr zufrieden. Heute sind 16 Arbeitsplätze mit dem CAD-System und vier mit CAMWorks im Einsatz.

Optimierung durch Spritzgusssimulation

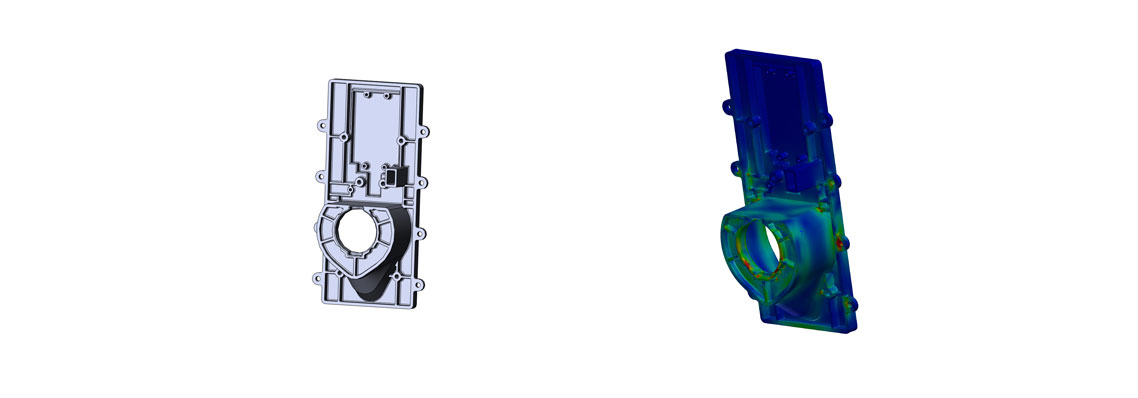

Eine ganze Reihe von Auswertungen zeigt den Verlauf der Formfüllung ebenso wie den Temperaturverlauf, aber auch speziellere Abläufe wie die Scherspannungen, denen das Kunststoffmaterial während des Füllens ausgesetzt ist. Rassbichler erläutert: „Bei ungünstiger Auslegung kann sich das Material durch die Spannung so erhitzen, dass es verbrennt. Mit Hilfe von SOLIDWORKS Plastics können wir heute die Optimierungsphasen einer kompletten Werkzeugkonstruktion sehr schnell durchlaufen.“ Genauso schwierig ist es, den Verzug des Bauteils nach dem Entformen abzuschätzen. SOLIDWORKS Plastics berechnet den Verzug genau und zeigt diesen je nach Bedarf realistisch oder stark überhöht. Auch die Konstrukteure nutzen die Spritzgusssimulation, um schnell eine Aussage zum Verzug zu bekommen und diesen in ihrer Arbeit zu berücksichtigen. So kann der Konstrukteur noch vor dem Formenbau entsprechend entgegenwirken, beispielsweise durch Versteifungsrippen oder entsprechendes Gegenbiegen der Form, so dass das Bauteil durch den Verzug erst gerade wird.

Christian Rassbichler gibt ein Beispiel: „Wir fertigen trichterförmige Kabeldurchführungen, die verhindern, dass ein Kabel beschädigt wird, wo es durch eine Blechwand geführt wird. Die Durchführung ist kein kompletter Ring, sondern hat einen Schlitz, damit man sie beim Montieren zusammendrücken kann. SOLIDWORKS Plastics zeigte uns, dass das Teil nach dem Entformen zusammensacken würde, so dass wir nun einen Steg hinzukonstruierten, der den Schlitz fixiert und vor der Benutzung mit einer Zange herausgebrochen werden kann.“ SOLIDWORKS kann die Kühlleistung von Kühlkanälen berechnen. Dass die Zykluszeit durch einen versetzten Kühlkanal tatsächlich sinkt, kann so schon in der Simulation geklärt werden. Rassbichler erläutert: „Wir haben ja durch unsere Erfahrung ein gutes Gefühl für solche Dinge. Aber es ist doch noch einmal etwas anderes, wenn das Gefühl durch eine Simulation bestätigt wird und man Entscheidungen sicherer treffen kann. Ein Fehler fällt eben erst nach dem Bau des Werkzeugs auf und die Nacharbeit kostet viel Geld – Fehler im Formenbau sind teuer!“

Ganzheitliche Betreuung

Bei der effizienten Nutzung der Entwicklungsumgebung ist Solidline ein wichtiger Faktor. Rassbichler nutzt das Onlinesupportportal von Solidline, wo er seine Probleme beschreiben und bei Bedarf Screenshots oder gar eine SOLIDWORKS Datei hinzufügen kann. „Das Portal hat den Vorteil, dass der Ablauf der Supportberatung genau dokumentiert wird. Zu 95 Prozent können mir die kompetenten Mitarbeiter der Hotline helfen, bei den restlichen fünf Prozent handelt es sich um Bugs, bei denen Solidline machtlos ist. Man findet immer sehr schnell einen fachkompetenten Ansprechpartner, auch für die Zusatzprogramme, und wird so lange betreut, bis das Problem gelöst ist.“ Zur Einführung von SOLIDWORKS Plastics besuchten die Langmatz-Mitarbeiter eine einwöchige Schulung bei Solidline, an die sich die Konstrukteure und Formenbauer ebenfalls positiv erinnern.

Fazit

„SOLIDWORKS Plastics gibt uns belastbare Daten, anhand derer wir unsere Werkzeuge optimieren können, bevor der erste Span fliegt. Im Werkzeugbau sind nachträgliche Änderungen oder Optimierungen an der fertigen Form extrem teuer, sodass wir mit SOLIDWORKS Plastics richtig Geld sparen. Wir denken derzeit darüber nach, ob wir eine zweite Plastics-Lizenz anschaffen, da auch die Konstrukteure immer öfter mit dem Modul arbeiten. Wichtig war dabei die Unterstützung von Solidline, die den gesamten Prozess von der Auswahl der Programme über die Schulung und Einführung bis zur täglichen Nutzung kompetent und effizient begleitet haben.“

Die Herausforderung

- Schnell und unkompliziert Änderungen vornehmen

- Komplexität in der Software-Landschaft reduzieren

- Anpassungskosten gering halten

- Realisierung kundenspezifischer Systemlösungen

- Absicherung und Optimierung des Entwurfs durch FEM Analysen

- Entwicklungs- und Fertigungsprozesskette weiter ausbauen

Ergebnisse

- Absicherung und Optimierung durch FEM-Analysen.

- Mehr Information über Spannungsverläufe.

- Mehr Anhaltspunkte für Materialeinsparungen.

- Vollintegrierte CAD/CAM Prozesskette mit CAMWorks für Werkzeug- und Formenbau.

- Bestmögliche Unterstützung der Fertigungsverfahren wie Fräsen, Drehen, Blechbiegen.