Projekt GAUSS: das Elektro-Superbike

Erfolgreich auf die Rennstrecke mit SOLIDWORKS

University of Applied Sciences

Schöfferstraße 3

64295 Darmstadt

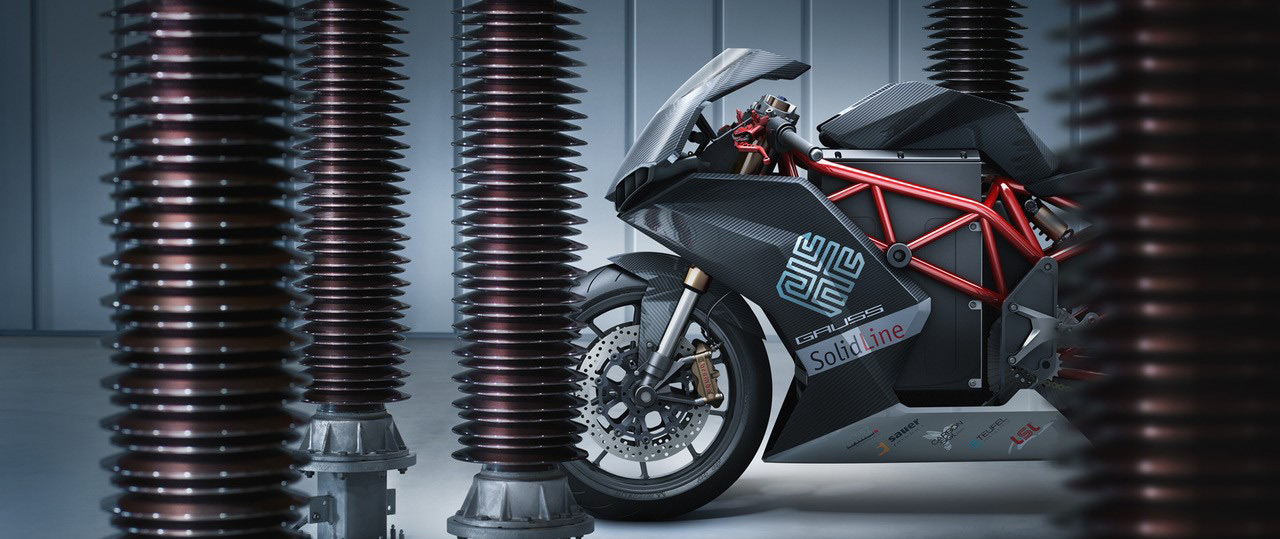

Wenn es im Hochschulbereich um Motorsport geht, dann meist um die Formula Student. Einen anderen Weg ging die Hochschule Darmstadt mit ihrem Projekt GAUSS, in dem ein Elektro-Supersportmotorrad entwickelt wird. „Wir wollen richtig Rennen fahren“, ist das Motto der studentischen Entwickler, SOLIDWORKS die Software, mit der dieses Ziel umgesetzt wird. Solidline begleitet das Projekt als Systemhaus.

„Es ist sehr einfach, SOLIDWORKS und andere Module wie Simulation zu bedienen, weil alle mit derselben Logik arbeiten. Dazu kommt die aufgeräumte Benutzeroberfläche, die wesentlich übersichtlicher ist als bei anderen Programmen.“

Marcel Attila Kiss, Projektleiter GAUSS

Die Herausforderungen:

- Entwicklung und Bau eines innovativen Elektro- Rennmotorrads

- Schnelle und kostengünstige Lösung für die gesamte Produktentwicklung

- Schnelle Einarbeitung und nahtlose Zusammenarbeit eines interdisziplinären Teams (Maschinenbau, Elektrotechnik, Industriedesign, Wirtschaftsingenieurwesen und Informatik)

Die Lösungen:

- Vollintegrierte Lösungen in einer einheitlichen Benutzeroberfläche für Konstruktion, Simulation, Elektrik und Kommunikation

- Praxisorientierte Anwenderschulungen und intuitive Benutzeroberfläche für einen schnellen, produktiven Einsatz des Entwicklungsteams

- Reduziertes Gewicht, erhöhte Leistung und Akkukapazität sowie beschleunigte Entwicklung

Teilnahme an der MotoE

Das GAUSS-Team arbeitet an der Entwicklung und dem Bau eines Elektromotorrads, bei dem Innovation und Forschung im Vordergrund stehen und das bei Motorradrennen konkurrenzfähig ist. Dazu passt der Engineering-Wettbewerb MotoE, bei dem Motorradhersteller, Institutionen und professionelle Rennfahrer gegeneinander antreten. Die Rennserie findet im Rahmenprogramm von fünf Superbike-Rennen in ganz Europa statt. Gleichzeitig sollte das Projekt Themen für Abschlussarbeiten und Forschungsprojekte liefern.

Im Jahr 2010 formierte sich das GAUSS-Projekt, um ein Motorrad nach dem sehr freien Reglement der MotoE zu entwickeln und zu bauen. Dafür fand sich ein interdisziplinäres Team zusammen, das aus derzeitigen und ehemaligen Studenten der Fachschaften Maschinenbau, Elektrotechnik, Wirtschaftsingenieurwesen, Industriedesign und Informatik der Hochschule Darmstadt besteht.

Die größten Herausforderungen

Projektleiter im Bereich Maschinenbau und Industriedesign ist Marcel Attila Kiss, der GAUSS gegründet hat. Kiss beschreibt die Herausforderungen: „Bei einem Motorrad ist extrem wenig Platz, um Batterien unterzubringen. Bei aktuellen Antriebskonzepten auf Basis regenerativer Energien liegt das Hauptaugenmerk auf einem möglichst effizienten Antriebskonzept, das die Beförderung von Personen von einem Ort zum anderen gewährleistet. Will man aber eine Person möglichst schnell zu seinem Zielort bringen, steigen auch die Anforderungen an die Antriebs- und die Energierückgewinnungsleistung.

Genau mit diesen Rahmenbedingungen befasst sich das Forschungsprojekt GAUSS. Somit ist das Hauptkonzept des Elektromotorradprototyps GAUSS die Energierückgewinnungsanlage beziehungsweise eine elektrische Bremse.“

Energierückgewinnung und Kühlung

„Wir haben beim ersten Prototyp eine Lösung geschaffen, die Bremsenergie vom Vorderrad auf den zentral sitzenden Elektromotor leitet. Da sich beim Bremsen das Gewicht auf das Vorderrad verlagert, steht hier genug Energie zur Verfügung, die man rückgewinnen kann, um die Batterie wieder zu laden. Beim zweiten Prototypen entwickeln wir eine Lösung am Hinterrad, die eine optimale Energierückgewinnung bietet, ohne das Rad zum Blockieren zu bringen.“

Eine weitere Herausforderung bei der Konstruktion ist die Kühlung von Motor und Batterien. Der verwendete Motor kommt aus dem Ultraleicht-Flugzeugbereich und benötigt eine Luftkühlung. Beim ersten Prototyp besteht sie aus einem Lufttrichter im Bug des Motorrads und einer komplexen Abluftführung unterhalb des Sitzes, der die warme Luft analog zu einem Auspuff im Motorradheck auslässt. Eine innovative Wasserkühlung sorgt für eine optimale Temperatur der Batterien.

Wechsel von Multi-CAD zu SOLIDWORKS

Beim ersten Prototyp wurden die Komponenten in verschiedenen CAD-Systemen entwickelt, sodass kein virtueller Zusammenbau möglich war. Deshalb wurde vor der Entwicklung des Nachfolgers beschlossen, ein einziges CAD-System zu nutzen, das möglichst alle Bereiche der Entwicklung abdecken würde.

Es zeigte sich schnell, dass SOLIDWORKS optimal geeignet ist, weil viele Studenten schon damit gearbeitet hatten – „und die anderen fanden sehr schnell in die Bedienung hinein“, ergänzt Kiss. „SOLIDWORKS deckt alle Anforderungen ab, beispielsweise planen wir mit SOLIDWORKS Electrical die Verkabelung. SOLIDWORKS Visualize setzen wir ein, um Bilder für Marketingzwecke direkt aus den CAD-Daten zu generieren.“

Beim neuen Motorrad GAUSS 2 ist SOLIDWORKS nun in allen Bereichen im Einsatz. Ein gutes Beispiel für die Vorteile der integrierten Lösung war die Entwicklung des Rahmens. Beim zweiten Motorrad werden neue Höchstwerte beim Akku angestrebt: Die im Vergleich zum Vorgänger vierfache Akkukapazität soll erreicht werden. Gleichzeitig soll der Akku in 30 Minuten auf 60 Prozent der Gesamtkapazität geladen werden können.

Diese umfangreichen Energieab- und -zuflüsse stellen hohe Anforderungen an die Kühlung der Akkus, die noch dazu im engen Rahmen des Motorrads untergebracht werden müssen. Maschinenbaustudent Georgi Gechev konstruierte den Gitterrohrrahmen: „Ziel war es, den Schwerpunkt zu senken und die Massen möglichst in der Mitte des Motorrads zu konzentrieren, um es wendiger zu machen. Zudem sollte die Fahrwerksgeometrie an die neue Position der Batterien angepasst werden. Ich musste also die Rahmenrohre quasi um die Batterien herumlegen.“

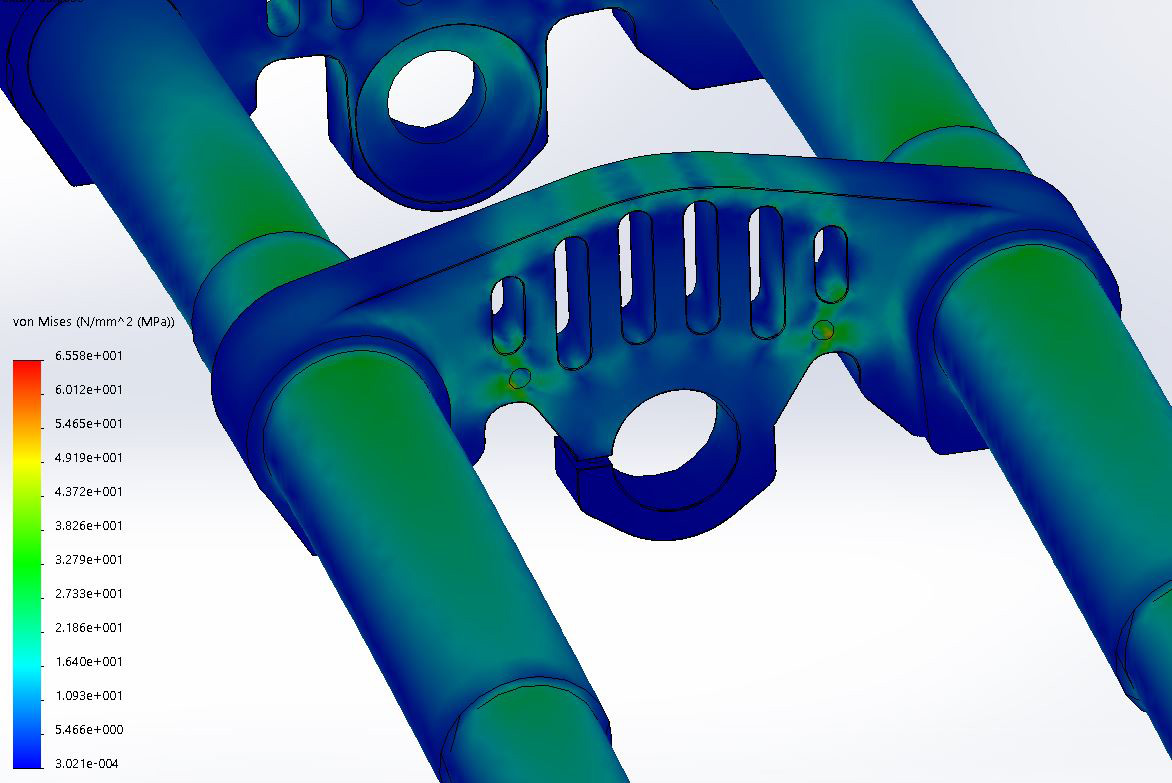

Gewichtsoptimierung durch Simulation

Gechev konstruierte den Rahmen auf Basis von 3D-Skizzen, aus denen ein Volumenmodell des Gitterrohrrahmens berechnet wurde. In den Knoten modellierte er mithilfe der Funktionen für Schweißkonstruktionen alle Schweißnähte dreidimensional. Mit wenigen Angaben war es dann möglich, mit SOLIDWORKS Simulation die Spannungen in den Nähten zu berechnen. „Wir variierten die Rohrdurchmesser und fanden so einen optimalen Kompromiss zwischen Gewicht und Steifigkeit. SOLIDWORKS Simulation lieferte dabei wichtige Erkenntnisse, die die weitere Optimierung vereinfachten.“

Einfacher Import von Fremddaten

Auch bei der Verarbeitung von Fremddaten konnte SOLIDWORKS punkten, wie sich Kiss erinnert: „Die äußere Form der Verkleidung entwickelten die Industriedesigner in Rhino. Ich war überrascht, in welch hoher Qualität diese Formen sich in SOLIDWORKS importieren ließen – wir konnten die Daten ohne Zwischenformat importieren und direkt weiterverwenden.“

Fazit

Kiss ist sehr zufrieden mit der Entwicklung: „Wir sind dabei, das Motorrad zu bauen. An der reibungslosen Entstehung hat SOLIDWORKS einen großen Anteil und damit auch Solidline. Das Systemhaus hat uns durch eine schnelle Implementierung, Support und Schulungen unterstützt. Hilfe kam immer schnell, und die Schulungen haben uns den Start sehr vereinfacht. Wenn unser neues Superbike erfolgreich auf die Rennstrecke kommt, hat Solidline einen wichtigen Anteil am Erfolg.“