Lufthansa Technik AG

Fliegende Träume: Lufthansa Technik entwickelt VIP-Jets mit SOLIDWORKS

Weg beim Jaeger 193

22335 Hamburg

Deutschland

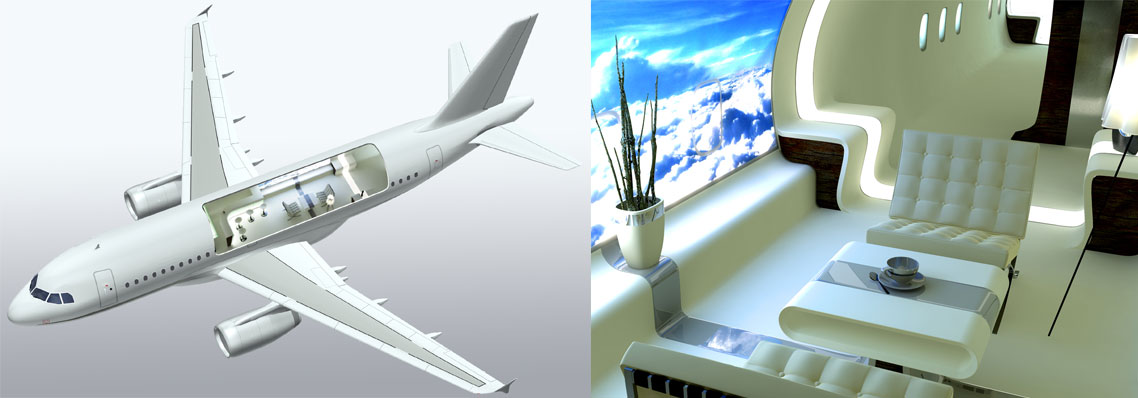

Für den einen ist es das ultimative Statussymbol, für den anderen einfach eine bequeme Art, sein Büro und seine gewohnte Umgebung überall auf der Welt zur Verfügung zu haben: Ein eigenes, individuell ausgestattetes Flugzeug. Die Product Division VIP & Executive Jet Solutions der Lufthansa Technik verwirklicht diese fliegenden Träume und nutzt für die aufwendige Konstruktion SOLIDWORKS.

Höchste Ansprüche an Design und Funktion

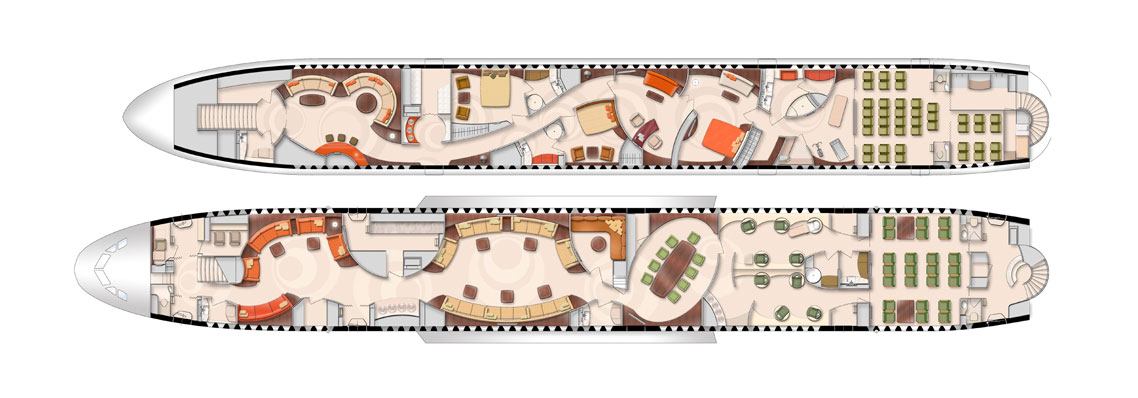

Die VIP-Spezialisten der Lufthansa Technik begleiten den Aus- und Umbau eines Flugzeuges – die Palette startet bei Geschäftsflugzeugen wie Learjet oder Challenger und endet bei der Boeing 747 oder dem Airbus A340 – von der Akquise eines Auftrags bis zur Zulassung durch die Luftverkehrsbehörden. Der Phantasie der Kunden bei der Ausgestaltung sind nahezu keine Grenzen gesetzt; lediglich größere Wassermengen wie in einer Badewanne oder einem Schwimmbecken oder auch ein offenes Kaminfeuer sind aus Sicherheitsgründen nicht möglich. Bäder mit Marmoroptik und goldenen Wasserhähnen dagegen sind keine Seltenheit. Neben den Möbeln sind Entertainment- und IT-Systeme sehr wichtig.

Da auch in einem solchen Flugzeug jedes Kilogramm Gewicht wertvoll ist, sind die Lufthansa Techniker wahre Meister des unsichtbaren Leichtbaus. So werden die angesprochenen Marmorverkleidungen aus einer hauchdünnen Marmorplatte mit einer Sandwichkonstruktion dahinter aufgebaut. Schwere Möbel lassen sich ebenfalls mit einem hohlen Innenleben und einer furnierten Oberfläche verwirklichen. Wichtig dabei ist, dass das Interieur in jedem Fall eine Belastung in Höhe der 16-fachen Erdbeschleunigung aushalten muss, damit das Flugzeug zugelassen wird – da werden dann schon einmal Möbelstücke mit sehr dünnen Beinen direkt an der Wand verschraubt, die Füße sind dann nur noch Designelemente.

Dabei ist ein Flugzeug eine sehr schwierige Basis für den Einbau, da nicht beliebig Schraubenlöcher gebohrt werden können, ohne die Statik des Rumpfes zu verändern. So stehen hauptsächlich die Schienensysteme, in denen die Sitze befestigt werden, sowie die Befestigungspunkte der Gepäckfächer zur Verfügung. Deshalb ist es oft notwendig, einen Hilfsrahmen zu konstruieren, der an den Fixpunkten des Rumpfes verschraubt wird und dann die Einbauten am Platz hält. Die Anforderungen an die Konstruktion sind also nicht gerade gering: Gutes Design, hohe Stabilität, schwierige Befestigungssituation und nicht zuletzt anspruchsvolle Kunden, die gerne auch einmal in letzter Minute eine Änderung verlangen. Die Anforderungen lassen sich nur mit einer durchdachten und zuverlässigen Entwicklungsumgebung erfüllen. Der VIP-Bereich der Lufthansa Technik setzt dazu seit 1998 auf das 3D-CAD-System SOLIDWORKS, das als Kernelement der Entwicklungsumgebung eine ganze Reihe weiterer Systeme mit Daten beliefert.

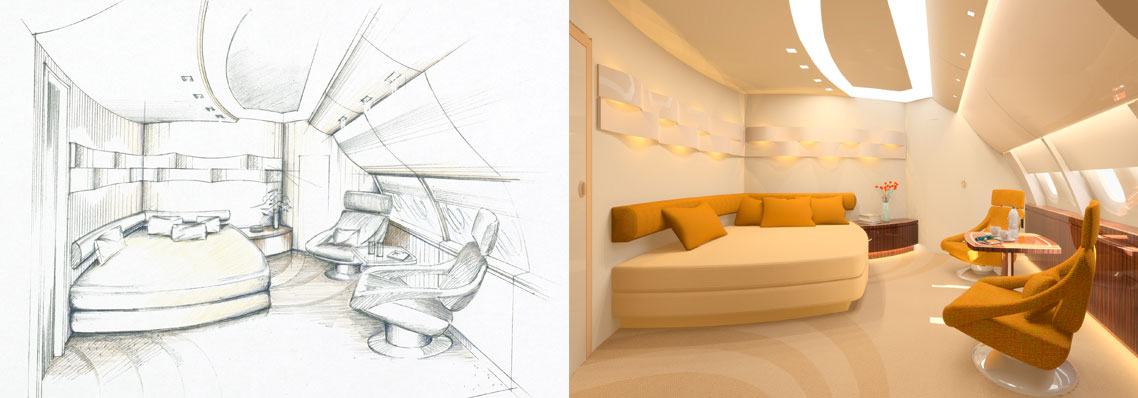

Visualisierung direkt aus den CAD-Daten

Die Planung eines Innenausbaus beginnt üblicherweise in einem 2D-System, dessen Layouts dann in SOLIDWORKS übertragen werden, um dort als Basis für die 3D-Modellierung zu dienen. Für das schnelle Abklären eines Entwurfs mit dem Kunden, setzen die Entwickler PhotoView 360 aus dem Funktionsumfang des SOLIDWORKS Premium-Pakets ein. Für interne Design Reviews werden die SOLIDWORKS Daten an das Visualisierungssystem einer Cave weitergegeben, um die Einbauten im Zusammenspiel mit dem Innenraum des Flugzeugs zu analysieren. FEM-Simulation sowie ein selbstentwickeltes Programm, das die hochkomplexen Abläufe bei einem Druckabfall in der Kabine und dessen Auswirkungen auf die Materialien des Innenausbaus simuliert, helfen bei der Validierung der Konstruktion vor dem Bau, während zwei CAM-Systeme die CAD-Daten für die Metall- und die Holzbearbeitung aufbereiten.

„Früher wurde oft so gearbeitet, dass schon während der Konstruktion mit dem Bau der Möbel begonnen wurde“, erläutert die für die PLM, CAD und VR zuständige IT-Teamleiterin Michaela Vogt. „Das lag unter anderem daran, dass wir von den Herstellern praktisch keine Unterlagen zu dem jeweiligen Flugzeug erhielten – und wenn, dann handelte es sich um die 2D-Zeichnungen, die dazu nicht aktuell waren und Umbauten im Leben des Flugzeugs nicht immer beinhalteten. Deshalb mussten die Möbel immer wieder am Flugzeug direkt angepasst werden und das 3D-Modell war nur eingeschränkt als Fertigungsgrundlage tauglich.“ Heute ist die Situation zwar besser und die Hersteller liefern Unterlagen, doch die Lufthansa Techniker mussten immer wieder feststellen, dass sie auf Grund von stattgefundenen Umbauten vom tatsächlichen Flugzeug abwichen. Aus diesem Grund wird heute jedes Flugzeug vor dem Beginn der Konstruktion mit einem Laserscanner vermessen, sodass ein sehr exaktes und vollständiges 3D-Modell des Rumpfinnern vorliegt. Sobald die Arbeit in der 3D-Umgebung beginnt, werden das Flugzeug sowie das zugehörige Laserscannermodell in Zonen aufgeteilt und diese einzelnen Konstrukteuren oder kleinen Teams zugeteilt.

Optimierter Konstruktionsprozess

Vor einiger Zeit wurde unter dem Namen ‘Straight to Sketch‘ eine neue Konstruktionsmethodik entwickelt, die den Gesamtprozess vereinfacht. Dazu wird jedes Möbelstück von Beginn an als Baugruppe konstruiert, die auf einer einzigen Masterskizze basiert. Werden Änderungen notwendig, muss dann nur noch die Skizze entsprechend abgeändert werden und das Modell passt sich automatisch an. Im Entwicklungsprozess wurde eine Reihe von ‘Quality-Gates‘ definiert, die sicherstellen, dass das Modell eine gewisse Reife hat, bevor die Daten in die Fertigung gelangen. Da das Modell jederzeit mit dem Laserscannermodell verglichen werden kann, ist der Konstrukteur sicher, dass seine Baugruppe in das Flugzeug passt – so wird das Überprüfen im Flugzeug seltener notwendig. Die Fertigung und die Erzeugung von CAM-Programmen beginnt optimaler Weise erst dann, wenn die Einbauten in der Cave und im FEM-System überprüft wurden.

Trotzdem werden immer wieder Änderungen notwendig, wenn der Kunde einen Änderungswunsch hat oder auch, wenn sich im Verlauf der Überprüfung oder der Fertigung technische Probleme ergeben, die zunächst nicht berücksichtigt wurden. CAx-Projektkoordinator Gerd Löding sagt: „SOLIDWORKS bietet aufgrund seiner einfachen Bedienung und seines umfangreichen Funktionsumfangs eine große Flexibilität und das Ändern der Baugruppe geht sehr schnell. Unsere Kunden sind sehr anspruchsvoll, sowohl was unsere Fähigkeit zu späten Änderungen betrifft, als auch in Bezug auf das Ergebnis. Da dürfen sich beispielsweise die Spaltmaße nicht nachhaltig im Flug oder der Landesituation verändern. Deshalb müssen wir uns von Anfang an sicher sein, dass unsere Konstruktionen den Belastungen gewachsen und ohne großen Aufwand änderbar sind.“

Gerd Löding schildert seine Erfahrungen mit SOLIDWORKS: „Wir hatten kürzlich eine Innenausstattung mit vielen Rundungen und gewölbten, organischen Formen zu konstruieren. Wir konnten diese Formen schnell umsetzen, auch wenn wir bis dahin die Freiformflächenfunktionen in SOLIDWORKS eher selten genutzt hatten. Da zeigt es sich wieder, dass die einfache Einarbeitung in das System auch noch wichtig ist, wenn man wie unsere Konstrukteure schon seit fast 15 Jahren mit dem System arbeitet.“ Auch die Anbindung an das Metallbearbeitungs-CAM-System ist nach Gerd Lödings Erfahrung sehr gut gelungen:

„Das CAM-System erkennt die Features im SOLIDWORKS Modell, beispielsweise Gewinde, sehr zuverlässig, sodass sich das NC-Programm schnell und ohne große Anpassungsarbeiten am 3D-Modell erstellen lässt.“

Reibungsloser Betrieb

Die SOLIDWORKS Installation wird von der Solidline betreut. Michaela Vogt berichtet aus der Zusammenarbeit: „Wir haben pro Monat etwa 60 Anrufe von unseren 300 SOLIDWORKS Anwendern, die um Unterstützung bitten. Das schließt Hochphasen wie die kürzliche Umstellung auf die neue SOLIDWORKS Version ein. Davon müssen wir lediglich eine bis zwei Fragen an den Support von Solidline weitergeben. Das zeigt, dass das System den Anwendern wenig Mühe bereitet und wir den Support in großen Teilen selbst leisten können. So haben wir den Vorteil, dass die Probleme der Mitarbeiter sehr schnell, meist in unter einer halben Stunde, gelöst werden können – das schafft Produktivität und vermeidet Frust.“

Die Schulungen für neue Mitarbeiter werden seit etwa einem Jahr nicht mehr selbst, sondern von Solidline durchgeführt, was für Michaela Vogt und ihre Kollegen den Vorteil hat, dass die Teilnehmer sich stärker auf die Schulung konzentrieren können: „Bei In-House-Schulungen passiert es immer wieder, dass ein Kollege aus der Schulung herausgerufen wird, um ein dringendes Problem zu lösen. Das passiert in einer externen Schulung nicht.“ Derzeit denken die IT-Spezialisten auch darüber nach, die individuell an die Arbeitsweise bei Lufthansa Technik angepassten Schulungen bei Releasewechseln an Solidline auszulagern, um auch hier zu profitieren.

Fazit

„Wir würden SOLIDWORKS jederzeit wieder einführen“, sind Gerd Löding und Michaela Vogt überzeugt. „Wir haben – auch durch die neue Methodik und die Prozessoptimierung, die sich mit SOLIDWORKS optimal umsetzen ließen – eine bessere Qualität unserer Konstruktionen erreicht. Das zeigt, dass SOLIDWORKS unseren Prozess optimal unterstützt.“

Herausforderung

- “unsichtbare” Leichtbauweise

- Höchste Ansprüche an Design und Stabilität

- Beschleunigung des gesamten Verfahrens

- Optimieren der Fertigungsgrundlagen auf Basis des 3D-Modells

- Umfassende Prozesssicherheit

Ergebnisse

- Produktivität gesteigert

- Neue Konstruktionsmethodik entwickelt

- Änderungen in Echtzeit möglich

- Renderings zur Kommunikation direkt aus 3D-CAD

Erfahren Sie mehr über die von Lufthansa Technik eingesetzten Lösungen:

Mehr zu SOLIDWORKS CAD.

Mehr zu SOLIDWORKS Simulation.

Mehr zu CAMWorks.