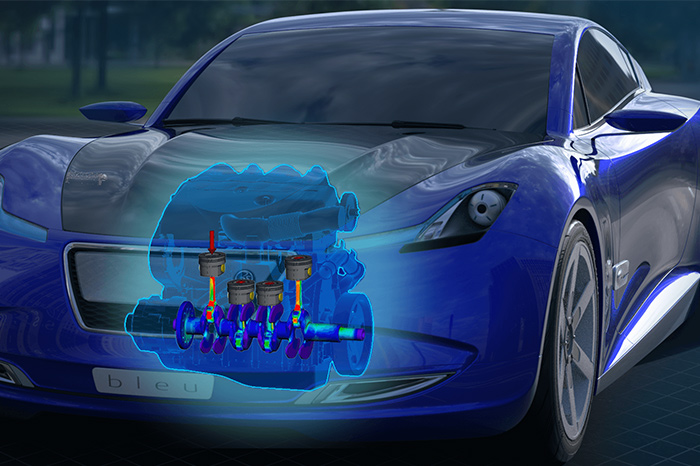

Konstruktion, Fertigung und Produktionsplanung arbeiten häufig als unabhängige „Silos“ innerhalb eines Unternehmens. Aber was wäre, wenn diese Daten gesammelt und erweitert werden könnten, um eine vollständige Prozesssimulation eines tatsächlichen Produktionsprozesses zu ermöglichen? Das Potenzial für neue Einblicke in die Betriebsabläufe ist offensichtlich und wird jeden Tag in großen produzierenden Unternehmen genutzt. Dieser Ansatz wird Digitaler Zwilling genannt.

Dassault Systèmes geht mit der Virtual Twin Experience bei der Verwendung von digitalen Zwillingen noch einen Schritt weiter. Die Virtual Twin Experience ist nicht nur ein virtuelles Modell, sondern ist in Echtzeit mit der Werksanlage verbunden. Die Virtual Twin Experience ist ein virtuelles Modell eines physischen Systems, das Lernen und Erfahrungen aus den realen Prozessen einbringt, um das digitale Zwillingsmodell zu aktualisieren. Diesen geschlossenen Kreislauf zu erreichen, bedeutet die vollständige Nutzung der Vorteile, die durch die Konvergenz der virtuellen und der realen Welt erzielt werden können.

Viele große Unternehmen nutzen spezielle Montagelinien, um Innovationen zu testen, aber die meisten produzierenden Unternehmen sind nicht groß genug dafür. Diese kleineren Unternehmen können es sich einfach nicht leisten, die Produktion zu unterbrechen, um mit neuen Technologien oder Linienkonfigurationen zu experimentieren. Ein digitaler Zwilling des Produktionsprozesses ermöglicht diesen Unternehmen, virtuell zu testen, Änderungen vorzunehmen und erneut zu testen.

7 Gründe für den Einsatz des Digitalen Zwillings und der Virtual Twin Experience:

1. Unbegrenzte Iterationen

Traditionell gab es zwei Möglichkeiten, einen Fertigungsprozess zu verbessern: Analysieren/Implementieren oder Iterieren/Experimentieren. Ein digitaler Zwilling ermöglicht beliebig viele, „Was-wäre-wenn“-Experimente in einer virtuellen Werksanlage durchzuführen und dabei verschiedene Verfahren sowie Technologien auszuprobieren, um zu sehen, was funktioniert und was nicht. Produktionsmanager und -ingenieure können großes Vertrauen in eine neue Konfiguration entwickeln, bevor der kostspielige (und früher riskante) Schritt einer Produktionsunterbrechung für eine Änderung in Angriff genommen wird.

2. Bessere Einblicke

Bei der vollautomatischen Montage ist es einfach, die Effizienz zu bestimmen – entweder läuft die Linie mit der Geschwindigkeit, für die sie entwickelt wurde, oder nicht. Aber in kleinen und mittelständischen Betrieben herrscht in der Regel eine Mischung aus Automatisierung und menschlichen Arbeitern. Ein digitaler Zwilling kann die Bewegung der Arbeiter und seine Interaktion mit der Maschine simulieren. Der Betriebsleiter kann dadurch vor der Anschaffung neuer Maschinen genau die Leistungsanforderungen bestimmen.

3. Besserer Arbeitsschutz

Unsichere Arbeitsbedingungen können sich für einen Mitarbeiter oder Sicherheitsbeauftragten entweder unmittelbar oder erst nach einem Vorfall zeigen. Mit einem digitalen Zwilling können sie das corona-bedingte Abstandhalten und die Bewegung der Mitarbeiter bei der Arbeit simulieren. So können auch Probleme am Arbeitsplatz, die nicht direkt mit der unmittelbaren Sicherheit in Verbindung stehen, untersucht werden. Führt eine Montageaufgabe zu einer Verletzung durch sich wiederholende Belastungen über Jahre? Solche Probleme sind in der Simulation leicht zu erkennen und zu korrigieren. Ein weiterer Vorteil ist die Möglichkeit, die Bemühungen des Unternehmens zur Verbesserung der Gesundheit und Sicherheit der Arbeitnehmer durch die Software zu erfassen. Bei Tarifverhandlungen oder während einer behördlichen Inspektion kann der Nachweis, dass Probleme berücksichtigt und gelöst wurden, von unschätzbarem Wert sein.

4. Mehr Flexibilität

Moderne kleine und mittelständische Hersteller stehen vor besonderen Herausforderungen: Wettbewerbsdruck schmälert Gewinnmargen und oft sind die Produktionsläufe kurz. Dies erschwert die Amortisierung der Werkzeug- und Rüstkosten. Ausfallzeiten aufgrund der Umrüstung einer Produktionslinie oder -zelle werden zu kostspieligen Unternehmungen. Ein digitaler Zwilling kann den Umrüstprozess simulieren und Zeitverschwendungen und überflüssige Bewegungen ermitteln und, was noch wichtiger ist, anschließend grafisch darstellen, in welcher Reihenfolge eine Reihe von Umrüstungen geplant werden sollte.

5. Globales Know-how nutzen

Mit einem digitalen Zwilling können Experten überall auf der Welt nützliche Einblicke in die Werksprozesse erhalten. Berater, Ingenieure in ausländischen Abteilungen und Ingenieure, die aus der Ferne arbeiten, können ihre Ideen einbringen und in Animationen demonstrieren.

6. Sensorintegration

Die meisten modernen Produktionsanlagen sind heute sensorgesteuert und erzeugen große Datenmengen in Echtzeit. Viele dieser Daten werden für einfache Analysen zur Qualitätskontrolle oder Produktionsüberwachung verwendet, aber digitale Zwillinge können dafür genutzt werden, moderne Betriebsabläufe für Ingenieure und Führungskräfte wirklich transparent zu gestalten. Für KMUs ist der Einsatz von digitalen Zwillingen, um physische Systeme und Datenströme in die virtuelle Welt zu überführen, von entscheidender Bedeutung. Wenn die virtuelle Darstellung dem tatsächlichen physischen Betriebsablauf hinterherhinkt, wird die Planungs- und Modellierfähigkeit beeinträchtigt und die Kosten steigen.

7. Wissensspeicherung

Ältere Fertigungsbetriebe verfügen häufig über Prozesse und Mitarbeiter mit einem beträchtlichen institutionellen Wissen. Der Verlust von wichtigem Personal ist für KMUs schon lange ein Problem und dies gilt nun auch für die Technologie, da Speicherformate veralten und die Übersetzung von Codes aus älteren Maschinen schwierig ist. Die Cloud ermöglicht per Definition eine integrierte Datenkontinuität. Digitale Zwillinge institutionalisieren Unternehmenswissen, bevor dies zu einem Problem wird und sorgen für Kontinuität im Falle eines wesentlichen Verlusts, sei es in menschlicher oder materieller Form.

Unsere innovativen Lösungen im Bereich Digitaler Zwilling.

Lassen Sie uns darüber sprechen, wie auch Ihr Unternehmen von den Vorteilen des digitalen Zwillings oder der Virtual Twin Experience profitieren kann. Über 9.000 Kunden aus nahezu allen Branchen vertrauen bereits auf Solidline. Profitieren auch Sie von unserem Know-how. Fordern Sie am besten gleich eine unverbindliche Beratung an.

Jetzt mehr erfahren – sprechen Sie uns an: