TOMRA Sorting GmbH

Mit HIGH-TECH Diamanten finden

22880 Wedel/Hamburg

Deutschland

Der sensationelle Diamantenfund in der Karowe-Mine

in Botswana ist ein Erfolg der XRT-Röntgentechnologie

von TOMRA. „Herkömmliche Sortiermethoden basieren

noch auf einer Schwimm-Sink-Technik. Diese Technik kann bei

sehr tiefen Bohrungen aber nicht mehr zuverlässig angewendet

werden, da sie das immer dicker werdende diamanthaltige Gestein

nicht mehr trennen kann“, erläutert Christian Cremer, Electro-

Mechanical Design Manager bei TOMRA Sorting in Wedel, die

Nachteile des bisherigen Verfahrens.

Das Gehemnis: Röntgentechnik und Sensorik

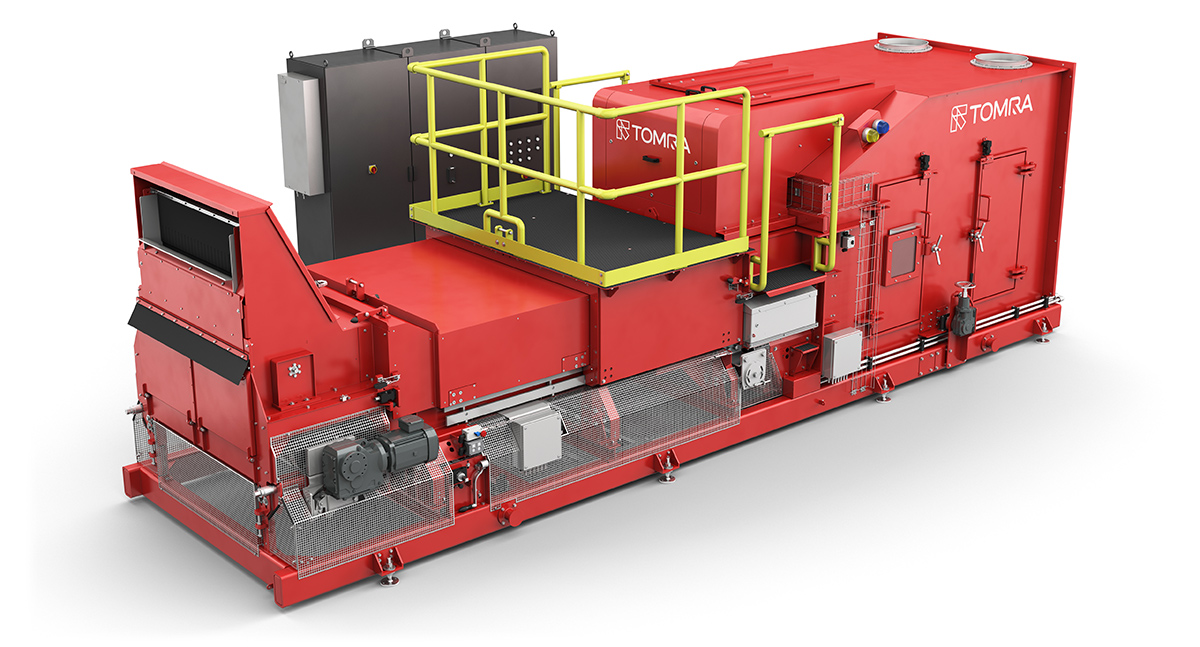

„Das Spektrum der Sortieraufgaben für unsere Maschinen ist

sehr breit gefächert“, fasst Cremer das Portfolio von TOMRA

Sorting in Wedel zusammen. Hier werden Maschinen für den

Bergbau entwickelt, unter anderem zur Sortierung von Industriemineralien,

Edelsteinen, Grund-, Eisen- und Edelmetallen sowie

Kohle und anderen Brennstoffen. Andere Geschäftsbereiche von

TOMRA entwickeln auch Sortierlösungen für die Lebensmittelund

die Recyclingindustrie.

Das Geheimnis des Unternehmens liegt im Einsatz unterschiedlichster

Sensoren, der Verknüpfung und Auswertung der gewonnenen

Sensordaten sowie der hohen und zuverlässigen

Erkennungsrate durch eine spezielle Software. „Dank unserer Erfahrungen

aus sehr vielen Projekten und mit unterschiedlichen

Anwendungsbereichen können wir die Technik je nach Material

und auch speziell für einzelne Kunden oder örtliche Gegebenheiten

optimieren“, beschreibt Cremer die Gründe für den Erfolg

des Unternehmens.

Simulationen verkürzen Entwicklungszeit um mehr als 10%

Bei TOMRA wirken von der Konstruktion über PDM und Simulation

bis hin zur technischen Kommunikation mehrere SOLIDWORKS

Lösungen zusammen. „Beim Umstieg von 2D auf 3D

haben wir uns vor Jahren für SOLIDWORKS entschieden. Und ich

bin heute noch froh darüber, dass wir diese Entscheidung getroffen

haben“, blickt Cremer zurück. Gründe waren der große

Funktionsumfang und das gute Preis-Leistungs-Verhältnis. „Es ist

erstaunlich einfach, mit SOLIDWORKS zu starten. Das erfordert

keinen 6-Wochen-Lehrgang“, hebt Cremer hervor.

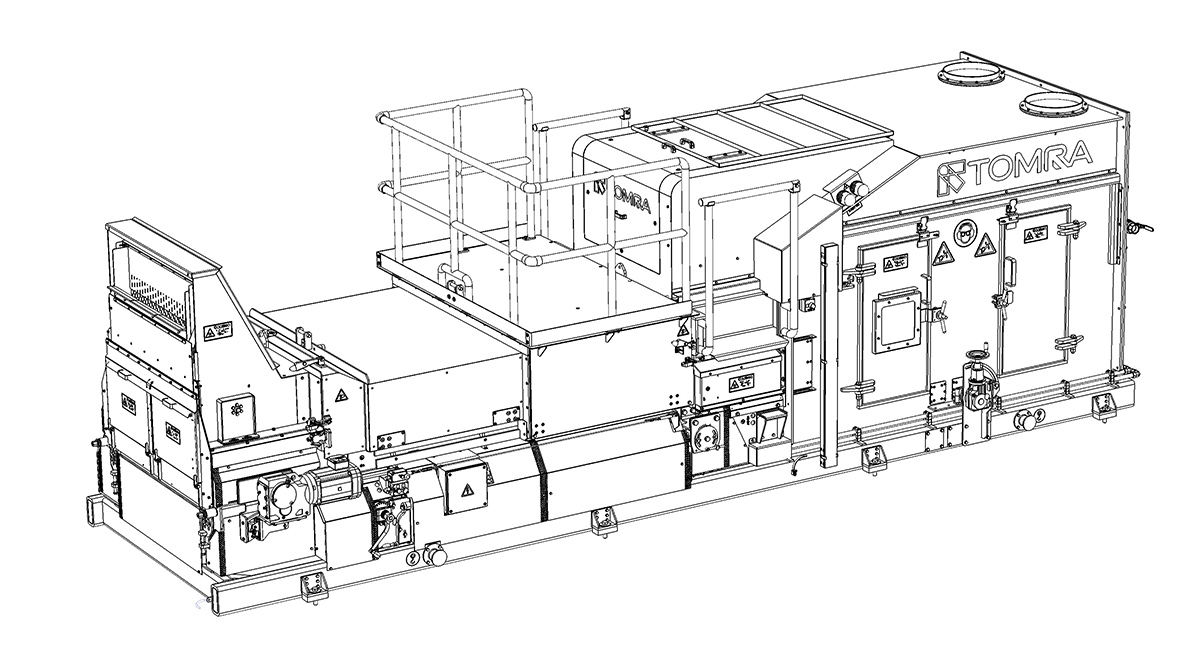

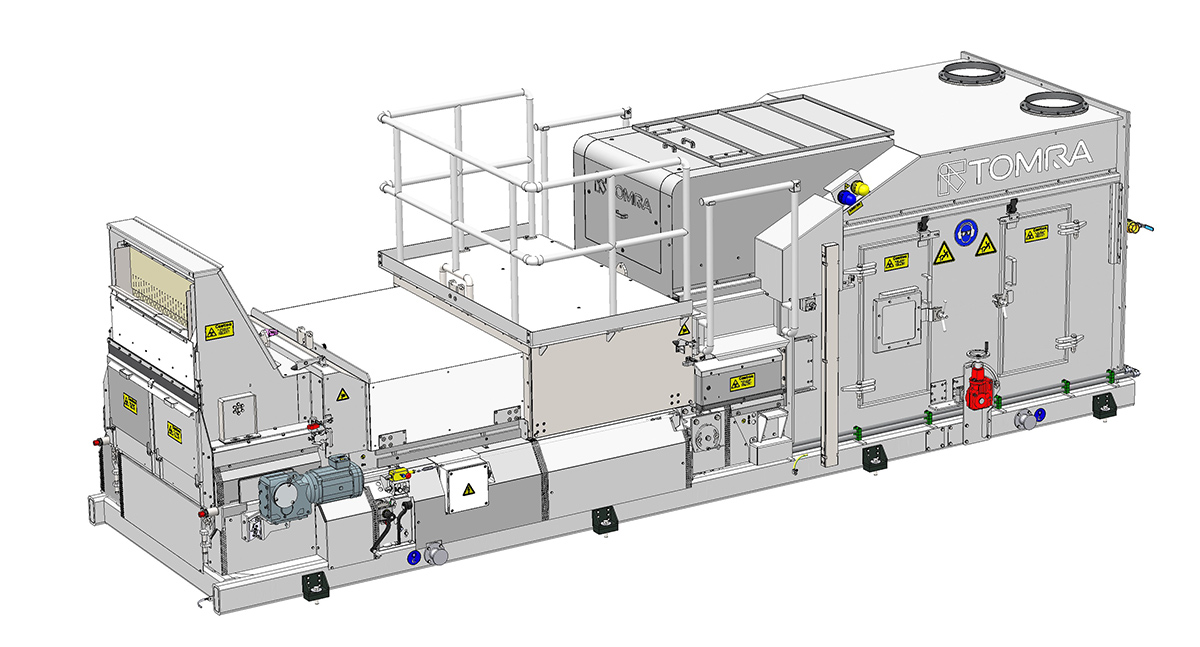

Alle mechanischen Komponenten werden mit SOLIDWORKS entwickelt.

TOMRA nutzt SOLIDWORKS für den gesamten Entwicklungsprozess:

vom ersten Entwurf in 3D über virtuelle Prototypen

und die kompletten Fertigungsinformationen bis hin zur realen

Maschine. „Wir haben sehr gute Erfahrungen mit der Nutzung der

Simulationslösungen gemacht. Durch die virtuellen Tests unter

realen Bedingungen in SOLIDWORKS Simulation reduzieren wir

die physischen Prototypen und können die Markteinführungszeit

verkürzen. So gewinnen wir mehr als 10 % der Entwicklungszeit“,

beziffert Cremer den Nutzen. Durch eine Strömungssimulation

in SOLIDWORKS Flow Simulation konnten unter anderem die

Düsen eines Ausblasmoduls optimiert werden. Statische Berechnungen,

die bisher nach außen gegeben werden mussten, können

jetzt inhouse umgesetzt werden, was zusätzlich Zeit einspart.

Klares Ziel: ganzheitliche PLM-Prozesse

Der Erfolg von TOMRA basiert auf der kontinuierlichen Innovation

der Sortierlösungen. „Durch den Einsatz von SOLIDWORKS

können wir unsere Produkte stetig verbessern. Auch die Zusammenarbeit

der verschiedenen Unternehmensbereiche konnten

wir damit optimieren“, berichtet Cremer. Für die Arbeit mit SOLIDWORKS

vergibt der Design-Manager gute Noten. TOMRA schätzt insbesondere die intuitive Bedienbarkeit bei den SOLIDWORKS

Lösungen – im Gegensatz zu anderen Produkten, die sehr strikte

Vorgaben machen. Laufende Verbesserungen und die regelmäßige

Erweiterung des Funktionsumfangs sind ebenfalls sehr

wichtig. Außerdem ist die Unterstützung durch Solidline ausgezeichnet.

„Die Beratung durch Solidline ist sehr hilfreich und

funktioniert durchweg gut – wir kommen immer schnell zum Ziel“,

so Cremer.

Mit SOLIDWORKS will er weitere Synergien nutzen und setzt deshalb

auf den Ausbau in Richtung PLM mit der 3DEXPERIENCE

Plattform von Dassault Systèmes. Unter anderem will TOMRA

die traditionell getrennten Entwicklungen für mechanische und

elektrische Baugruppen weiter zusammenführen: „Wir wollen

SOLIDWORKS weiter in Richtung PLM ausbauen. Dafür werden

die kompletten Baureihen bis zur Übergabe ins ERP auf der 3DEXPERIENCE

Plattform abgebildet.“ Die nächsten Projekte umfassen

Themen wie Digitaler Zwilling, Predictive Maintenance

und die Nutzung von Machine Learning für die Sortierprozesse.

„Die 3DEXPERIENCE Plattform ist für uns bereits ein konkretes

Thema. Wir wollen dadurch die Entwicklungszyklen weiter verkürzen“,

benennt Cremer abschließend seine Erwartungen.

Über Tomra Sorting Mining

Als Weltmarktführer auf dem Gebiet der sensorgestützten Erzsortierung konzentriert sich TOMRA Sorting Mining auf die Entwicklung und die Konstruktion von Spitzentechnologie, die auch den harten Einsatzbedingungen im Bergbau gewachsen ist. Dabei ist TOMRA konsequent auf Qualität und zukunftsorientiertes Denken mit auf den Bergbau zugeschnittenen technischen Lösungen ausgerichtet. TOMRA Sorting Mining gehört zum norwegischen Unternehmen TOMRA, das 1972 gegründet wurde. Heute hat TOMRA etwa 100.000 Installationen in über 80 Märkten weltweit und erzielte 2018 einen Gesamtumsatz von ungefähr 8,6 Milliarden Kronen. Die Gruppe beschäftigt weltweit etwa 4.000 Mitarbeiter und ist an der Osloer Börse notiert.

Erfahren Sie mehr über die von TOMRA eingesetzten Lösungen

Erfahren Sie mehr zu SOLIDWORKS CAD.

Erfahren Sie mehr zu SOLIDWORKS Simulation.

Weitere Informationen zu TOMRA auf www.tomra.com